Réactivité de la mise au point des moyens de production

Par Thierry Beaujon © 1999, Directeur de la société Knowllence

Cet article est né de notre partenariat avec la FIEV autour de la méthode de Capabilité dès la Conception MC2, et du développement d’un logiciel support.

La FIEV est le syndicat professionnel des équipementiers, des fabricants d’équipements de garage et de tous les autres apporteurs de solutions automotive.

Le projet MC2 Capabilité dès la conception

1.1. Origine du groupe de travail – Historique

Pour optimiser le triptyque Qualité-Coûts-Délais de développement, les constructeurs automobiles, cherchent à évaluer de plus en plus tôt leur capacité globale à réaliser un produit donné (en termes de faisabilité, développement et industrialisation). Ce besoin a ouvert un nouveau champ d’investigation, la Capabilité Prévisionnelle. Pour répondre à ce besoin, un groupe de travail, constitué dans le cadre de la FIEV, a élaboré une réponse originale : la méthode MC2 ( Maîtrise de la Capabilité dès la Conception ).

Historiquement, les principales étapes de la réflexion furent les suivantes :

– De 1991 à 1992, un groupe de travail avait pour objectif d’établir la liste des outils méthodologiques appliqués à la maîtrise du processus de conception et de développement des produits. Il est apparu à ce groupe qu’il n’existait pas de méthode permettant de traiter le problème de la capabilité prévisionnelle des moyens de fabrication.

– De 1993 à 1994, un groupe de travail » Capabilité prévisionnelle » a établi un premier canevas de la méthode sur la base d’une enquête menée auprès de concepteurs de moyens de fabrication. Trois études ont permis d’expérimenter cette méthode. Il a été alors décidé d’industrialiser la méthode.

– De 1995 à 1996, l’industrialisation de la méthode a consisté : · à la valider sur 6 cas réels · à la faire évoluer vers davantage de précision et d’adéquation au besoin · à développer un logiciel permettant de faciliter la mise en œuvre de la méthode. A cette occasion, un guide d’application de la méthode a été créé (fascicule G7 de la FIEV du 21/11/1996) ainsi qu’un support de formation.

– De 1997 à 1998, afin d’en garantir une utilisation optimale, mais aussi d’en faciliter l’accès aux utilisateurs potentiels, le groupe s’est attaché à évaluer le domaine d’application de la méthode MC2. Pour cela, le groupe a exploré les potentialités de la méthode selon les axes suivants :

- axe » processus de développement » : rédaction d’un » outil de diagnostic » qui positionne MC2 suivant les phases de conception et les natures de problèmes à traiter

- axe » métier » : validation de la méthode sur des cas spécifiques (assemblage et injection)

- axe » méthode » positionnement de MC2 par rapport aux autres méthodes d’assurance qualité en conception.

- Par ailleurs, des améliorations du logiciel d’aide à la mise en œuvre de MC2 on été faites, suite à des observations des utilisateurs. Ce rapport décrit cette dernière étape, les étapes précédentes ayant déjà été consignées dans les rapports antérieurs. On trouvera en annexe 1 le planning de travail du groupe sur cette dernière période.

1.2. Rappel de la méthode MC2

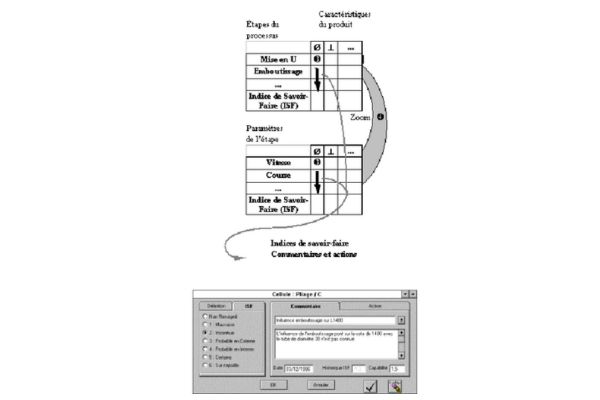

MC2 est une méthode qualitative d’évaluation des capabilités au cours de la conception, avant la mesure du Cam et du Cpk. La méthode réunit les compétences et l’expérience d’un groupe pluridisciplinaire. Un indice de savoir-faire est évalué pour chaque couple produit-processus en croisant caractéristiques produit et étapes du processus. La méthode constitue un guide dans les phases de conception; elle génère des actions tout au long de son déroulement, apporte des éléments de décision et prépare les plans de prévention.

La démarche peut être appliquée dans sa totalité ou partiellement. Selon le temps investi, la profondeur de l’étude sera différente. Une étude peut durer de quelques heures à quelques jours selon la précision souhaitée.

Les étapes de la méthode MC2 Maîtrise de la Capabilité dès la Conception

2. Positionnement de MC2 par rapport aux autres méthodes de conception

S’inscrivant dans un domaine dans lequel de nombreuses méthodes existent déjà, il est rapidement apparu au groupe, notamment au travers de ses actions de communication, qu’il était nécessaire de décrire le domaine précis d’utilisation de MC2 par rapport aux autres méthodes, ceci afin de :

- Permettre de choisir la méthode la plus appropriée en fonction des besoins et du contexte dans lequel se situe le développement du produit.

- Affiner le positionnement de MC2 par rapport aux autres méthodes, pouvant être vues comme concurrentes, dans le processus de conception.

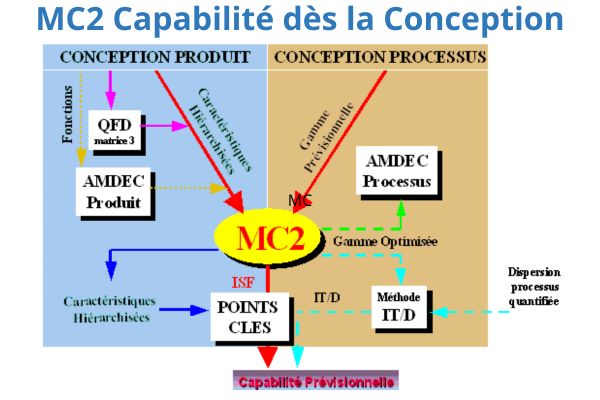

- A ce titre, nous avons intégré MC2 dans le catalogue des méthodes et outils d’assurance qualité en cours d’élaboration à la FIEV (GT 21,). Ce chapitre résume notre analyse du positionnement de MC2 par rapport aux méthodes QFD, AMDEC, IT/D et POINTS CLES.

2.1. QFD

On trouvera en annexe 3 le schéma général rappelant la méthode QFD et les différentes matrices qu’elle met en œuvre. Les constats du groupe sont les suivants :

– MC2 couvre le domaine de la matrice 3 de QFD, correspondant au croisement entre les spécifications du produit et celles du processus.

– MC2 est vue comme une méthode plus légère que QFD par sa simplicité et sa rapidité de mise en œuvre.

– Dans MC2, l’analyse se limite à l’évaluation qualitative de la capabilité (sans calcul). Ceci est considéré par le groupe comme un avantage.

– Par principe, MC2 :

- ne cherche pas à être exhaustive dans la liste des caractéristiques à étudier.

- permet de travailler à une » maille » appropriée par rapport à la nature du problème. On commence avec une » grosse maille « , que l’on affine si nécessaire d’où un investissement progressif.

– A l’opposé, QFD vise à être exhaustive et globale :

- exhaustive : tout doit être pris en compte à priori

- globale : cherche à couvrir l’ensemble du processus de mise sur le marché de nouveaux produits.

– MC2 et QFD visent toutes les deux à déterminer les influences entre caractéristiques produit et processus, mais MC2 met l’accent sur les étapes qui réalisent les caractéristiques

Conclusion : MC2 utilise le même principe que QFD, en couvrant seulement une partie du domaine du QFD (matrice 3). Mais, alors que QFD cherche à hiérarchiser les caractéristiques importantes, MC2 vise à établir la capabilité du processus étudié pour les caractéristiques retenues.

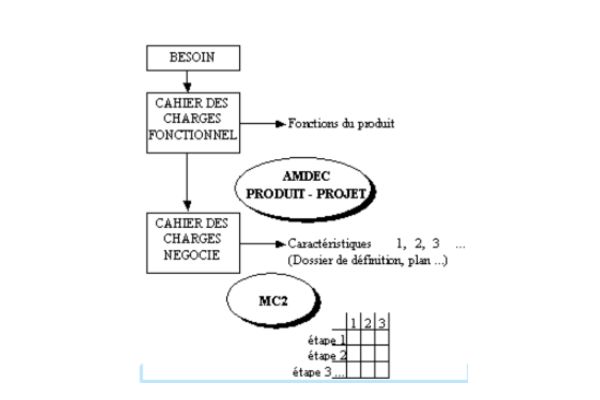

2.2. AMDEC Produit

L’AMDEC Produit permet de valider des caractéristiques produit par rapport à un cahier des charges fonctionnel. Elle fournit une liste de caractéristiques produit validées et hiérarchisées selon leurs criticités. Cette liste peut être utilisée comme base de l’étude MC2. Néanmoins, les caractéristiques retenues dans la méthode MC2 relèvent d’un choix d’une équipe pluridisciplinaire, lequel n’est pas forcément issu d’une AMDEC Produit.

MC2, par la constitution des argumentaires, offre l’avantage de préparer la négociation du cahier des charges avec le client :

En anticipant les difficultés à respecter les tolérances en phase de pré-étude / faisabilité.

En facilitant le bouclage produit / processus en vue d’agir sur le CDC produit.

Conclusion : Il n’y a pas de lien direct ni de concurrence entre MC2 et l’AMDEC Produit. Néanmoins, on peut utiliser l’AMDEC Produit, comme toute autre méthode de hiérarchisation, pour choisir les caractéristiques à traiter dans MC2.

2.3. Points Clés

La méthode des points clés définit une hiérarchisation selon le niveau de gravité perçue par le client des caractéristiques Produit/Processus mesurables. Elle préconise également une organisation permettant de garantir le respect de ces caractéristiques de la conception à la production série. Par contre elle n’explique pas comment déterminer les caractéristiques Produit / Processus à maîtriser.

Conclusion : La méthode POINTS CLES doit s’appuyer sur d’autres méthodes pour déterminer et choisir ces caractéristiques. MC2, au même titre que l’AMDEC Produit, peut remplir cette fonction.

2.4. AMDEC Process

A priori, MC2 et AMDEC Processus s’appliquent au même stade de développement Produit/Process. Cependant les méthodes peuvent se compléter. Le groupe a identifié les différences et complémentarités suivantes :

MC2 amène à se poser des questions sur la capabilité des moyens de mesure. Elle s’intéresse donc à la fiabilité de la mesure.

l’AMDEC Processus amène à se poser la question de la capacité à détecter une cause de défaut du produit issu d’une défaillance du processus. Elle s’intéresse donc à la fiabilité de la détection.

MC2 permet d’évaluer et/ou valider des options de processus en phase de faisabilité, mais ne permet pas d’analyser le mode dégradé autrement qu’en réalisant une nouvelle étude spécifique à ce mode. MC2 permet donc de construire et d’optimiser la gamme de fabrication.

L’AMDEC Processus recherche et analyse le mode dégradé. Elle permet donc de fiabiliser la gamme de fabrication.

Dans MC2 la matrice de type 3 permet de valider les caractéristiques produits entrants et paramètres processus importants. MC2 permet donc d’établir rapidement une première liste des points clés produits entrant permettant de garantir la qualité du produit.

L’AMDEC Processus recense les défaillances du processus et y associe des actions correctives.

L’AMDEC Processus peut utiliser comme données d’entrée les résultats de MC2 suivants :MC2 met à disposition la liste des étapes du processus ordonnées et validées.

Les argumentaires de MC2 aident à l’analyse des opérations dans l’AMDEC Processus.

MC2 aide à la cotation de l’occurrence de l’AMDEC Processus (connaissance de la capabilité).

Conclusion : Le groupe recommande d’utiliser MC2 en préalable à l’AMDEC Processus, car MC2 permet de valider à moindre coût des options de processus. MC2 apporte d’autant plus de valeur ajoutée que la remise en cause du processus est importante.

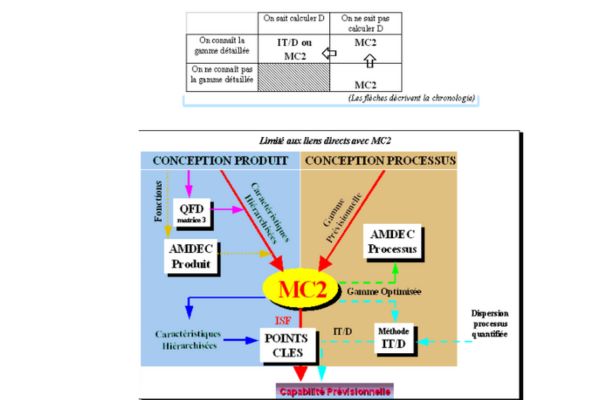

2.5. IT/D

La méthode IT/D repose sur la hiérarchisation des cotes et le calcul du rapport » Intervalle de Tolérance sur Dispersion du processus » en vue d’identifier les caractéristiques à maîtriser et à surveiller en fabrication.

IT/D est également une méthode de capabilité prévisionnelle, mais MC2 s’en distingue sur les points suivants. MC2 permet :

d’accélérer la définition d’une gamme détaillée et de choisir un processus.

d’évaluer une capabilité prévisionnelle sans avoir à déterminer une dispersion de processus.

d’évaluer les influences des étapes sur le produit en se limitant à une analyse qualitative.

d’évaluer une capabilité prévisionnelle en s’appuyant sur le savoir-faire de l’entreprise sans requérir une base de données de capabilités.

Conclusion : IT/D et MC2 sont deux méthodes de capabilité prévisionnelle ; elles se distinguent par le fait que la première est quantitative alors que la seconde est qualitative. Cela rend l’utilisation de MC2 possible très en amont dans le processus de conception. Le groupe de travail préconise d’utiliser ces deux méthodes chronologiquement suivant le tableau ci-après :

2.3. Points Clés

La méthode des points clés définit une hiérarchisation selon le niveau de gravité perçue par le client des caractéristiques Produit/Processus mesurables. Elle préconise également une organisation permettant de garantir le respect de ces caractéristiques de la conception à la production série. Par contre elle n’explique pas comment déterminer les caractéristiques Produit / Processus à maîtriser.

Conclusion : La méthode POINTS CLES doit s’appuyer sur d’autres méthodes pour déterminer et choisir ces caractéristiques. MC2, au même titre que l’AMDEC Produit, peut remplir cette fonction.

2.4. AMDEC Processus

A priori, MC2 et AMDEC Processus s’appliquent au même stade de développement Produit/Processus. Cependant les méthodes peuvent se compléter. Le groupe a identifié les différences et complémentarités suivantes :

MC2 amène à se poser des questions sur la capabilité des moyens de mesure. Elle s’intéresse donc à la fiabilité de la mesure.

l’AMDEC Processus amène à se poser la question de la capacité à détecter une cause de défaut du produit issu d’une défaillance du processus. Elle s’intéresse donc à la fiabilité de la détection.

MC2 permet d’évaluer et/ou valider des options de processus en phase de faisabilité, mais ne permet pas d’analyser le mode dégradé autrement qu’en réalisant une nouvelle étude spécifique à ce mode. MC2 permet donc de construire et d’optimiser la gamme de fabrication.

L’AMDEC Processus recherche et analyse le mode dégradé. Elle permet donc de fiabiliser la gamme de fabrication.

Dans MC2 la matrice de type 3 permet de valider les caractéristiques produits entrants et paramètres processus importants. MC2 permet donc d’établir rapidement une première liste des points clés produits entrant permettant de garantir la qualité du produit.

L’AMDEC Processus recense les défaillances du processus et y associe des actions correctives.

L’AMDEC Processus peut utiliser comme données d’entrée les résultats de MC2 suivants :MC2 met à disposition la liste des étapes du processus ordonnées et validées.

Les argumentaires de MC2 aident à l’analyse des opérations dans l’AMDEC Processus.

MC2 aide à la cotation de l’occurrence de l’AMDEC Processus (connaissance de la capabilité).

Conclusion : Le groupe recommande d’utiliser MC2 en préalable à l’AMDEC Process, car MC2 permet de valider à moindre coût des options de processus. MC2 apporte d’autant plus de valeur ajoutée que la remise en cause du processus est importante.

2.5. IT/D

La méthode IT/D repose sur la hiérarchisation des cotes et le calcul du rapport » Intervalle de Tolérance sur Dispersion du processus » en vue d’identifier les caractéristiques à maîtriser et à surveiller en fabrication.

IT/D est également une méthode de capabilité prévisionnelle, mais MC2 s’en distingue sur les points suivants. MC2 permet :

- d’accélérer la définition d’une gamme détaillée et de choisir un processus.

- d’évaluer une capabilité prévisionnelle sans avoir à déterminer une dispersion de processus.

- d’évaluer les influences des étapes sur le produit en se limitant à une analyse qualitative.

- d’évaluer une capabilité prévisionnelle en s’appuyant sur le savoir-faire de l’entreprise sans requérir une base de données de capabilités.

Conclusion : IT/D et MC2 sont deux méthodes de capabilité prévisionnelle ; elles se distinguent par le fait que la première est quantitative alors que la seconde est qualitative. Cela rend l’utilisation de MC2 possible très en amont dans le processus de conception. Le groupe de travail préconise d’utiliser ces deux méthodes chronologiquement suivant le tableau ci-contre.

Témoignages sur l’utilisation de MC2 Maîtrise de la Capabilité dès la Conception

3.1. M. GORDIET (FAURECIA) : Animateur de trois études MC2

- Facile d’avoir un groupe efficace rapidement : formation rapide, concepts simples

- Pilotage du groupe facilité car démarche positive (pas de conflits entre participants sur le choix de la notation par exemple)

- Appropriation des actions par les participants sans avoir besoin de répartir des tâches

- Facilité de reprise d’une étude menée par un autre – Avoir un appui de la hiérarchie

- Réactivité améliorée avec le logiciel MC2 Produit-Process et un vidéoprojecteur

- Trois points forts après une étude MC2

– Validation des caractéristiques principales du produit

– Optimisation de la gamme

– Justification des décisions grâce à la formalisation du savoir-faire

3.2. M. FEDERSPIEL (FAURECIA) : Responsable du BE Moyens – participant à des études MC2

- Permet de formaliser son expérience et son savoir-faire par une méthode

- Poids de l’équipe MC2 auprès des concepteurs produits et moyens

- Méthode accessible qui met à l’aise le participant sans formation

- Sans quantifier les capabilités prévisionnelles, elle permet d’évaluer le savoir-faire et de générer des actions

- Met en évidence les influences entre les caractéristiques et les influences des paramètres de la machine

- Permet de définir le référentiel et la gamme de métrologie la mieux adaptée pour obtenir une meilleur logique et stabilité dans les mesures

- Implication du Concepteur du Moyens de fabrication très en amont :

– Intervenir à temps sur le Produit

– Intervenir à temps sur le Moyen - Définir le juste nécessaire sur le moyen et le produit

- Conduire et mettre en place une maintenance préventive

- Retour d’expériences sur analyse réalisée et Capitalisation du savoir-faire

3.3. M. MARTIN Technicien Process chez SORATECH à NANTES – CARQUEFOU

- -Approche positive qui valorise le participant (savoir-faire et non pas responsabilité …)

- Temps consacré à une étude reste limité

- Diminution du temps de mise au point des moyens

- Constitution d’une banque de données sur les moyens de mesure

- Approche globale produit et processus (confrontation des points de vues des différents métiers)

- Très utile pour préparer les AMDEC Processus (recentrage de l’AMDEC sur les défaillances)

- Mise en évidence de sur-capabilités processus

- Facilité pour devenir animateur après une première étude comme participant

4. CONCLUSION – PERSPECTIVES DE MC2

Les constats généraux qui se dégagent des travaux de cette session sont les suivants :

Le champ d’application de MC2 dépasse largement le cas du façonnage dans lequel elle avait été développée à l’origine. La société TDC KNOWLLENCE l’a même utilisée pour analyser la capabilité de ses actions commerciales à tenir un objectif prévisionnel de vente !

MC2 n’est pas une méthode concurrente à celles déjà existantes et de nombreuses complémentarités ont été mises en évidence. En particulier, son caractère qualitatif permet de l’utiliser très en amont par rapport aux autres méthodes de capabilité prévisionnelle, fondées sur des évaluations quantitatives.

Les retours des utilisateurs de MC2 sont tous positifs. Un utilisateur nous témoigne par exemple » qu’il divise par 2 le temps des essais sur les moyens car tout est bien prévu dès le départ. De plus il est facile d’entrer dans une étude même à laquelle on n’a pas participé grâce en particulier aux argumentaires. «

Par contre le groupe rencontre des difficultés à motiver de nouveaux utilisateurs, souvent pour des raisons de disponibilité face aux nombreuses méthodes déjà préconisées par les constructeurs.

Le groupe conclut donc que la méthode est robuste ; par contre l’effort doit à présent se concentrer sur la diffusion de la méthode et sa pratique dans un contexte opérationnel. Cela passe par une reconnaissance des constructeurs.

Dans le cadre de la FIEV et pour les sessions suivantes, le groupe recommande de créer un club des utilisateurs se réunissant entre trois et quatre fois par an. Ces réunions auraient comme objectif d’échanger leurs expériences pratiques de MC2, et de former ou assister de nouveaux utilisateurs.

Le groupe recommande également d’engager, en collaboration avec la FIEV, des actions de sensibilisation auprès des constructeurs.