Pourquoi la conception intégrée ?

Relations entre les méthodes de conception intégrée.

Carmen Martin*, **, Jean-Claude Bocquet*, Djeapragache**

*Ecole Centrale Paris, Laboratoire Productique Logistique.

Grande Voie des Vignes 92290 Châtenay-Malabry.

**Adepa Agence de la Productique.

17, rue Perier 92120 Montrouge.

(2000)

Résumé.

Actuellement, le concepteur dispose d’un éventail de méthodes très large couvrant l’ensemble du domaine de la conception depuis la définition du besoin jusqu’à la réalisation du dossier d’industrialisation. Pourtant ces méthodes sont le plus souvent utilisées de manière autonome et indépendante. Ce dysfonctionnement méritait d’être étudié. C’est l’objet de ce travail, centré sur la mise en évidence des relations entre méthodes pour l’amélioration du processus de conception. Le papier présente les liens directs reliant certaines méthodes et souligne l’intérêt de les fédérer dans un même bloc, la conception intégrée.

1. Introduction à la conception intégrée

Les méthodes de conception ont la charge d’aider à la prévision de tout ce qui est nécessaire pour que la conception d’un produit s’effectue dans les meilleures conditions de qualité, de coût et de délai. C’est là que le rôle des méthodes de conception est important. Concevoir dans le délai minimum, avec les moindres dépenses et la meilleure qualité c’est un défi constant pour les concepteurs. Ils trouvent dans chacune de méthodes et outils de conception, une aide à améliorer un aspect concret du processus de conception. Mais, ne serait-il pas mieux de pouvoir profiter de l’interaction entre méthodes pour améliorer plusieurs aspects en même temps ?. Dans l’article, nous illustrons l’amélioration effectuée dans le processus de conception, grâce à l’emploi des différentes méthodes d’une manière simultanée et intégrée.

2. Amélioration du processus de conception : PIRAMID

Le présent travail fait partie d’un projet intitulé PIRAMID (Platform for Information Re-use Among Methodological tools In the product Development), qui s’intègre dans le cadre du programme européen Eurêka soutenu en France par le Ministère de l’Industrie et l’ANVAR. Pour plus de renseignements sur ce projet [Djea98].

Ce projet a comme objectif d’offrir une meilleure organisation du processus de conception par la réalisation d’une plate-forme devant servir de base commune à tout projet en période de gestation et donc de faciliter la conception intégrée.

De cette manière, nous pouvons obtenir une minimisation des temps de conception par une exploitation plus judicieuse des données provenant des outils à la disposition des concepteurs. Ce regroupement d’outils nous incitera à nous interroger également sur le regroupement des tâches de conception et leur répartition sur plusieurs acteurs pour proposer une vision plus participative des activités aujourd’hui effectuées individuellement sans échange d’information.

Notre travail est une contribution à ce projet, il participe à l’intégration des différents outils qui deviendraient interopérants.

Parmi toutes les méthodes disponibles sur le marché, nous avons voulu centrer notre intérêt sur celles pouvant s’intégrer parfaitement bien dans l’étape de la conception, ainsi que dans les étapes précédentes. Cela nous permettra de représenter le processus de conception comme étant un macro-processus basé sur la volonté de considérer trois points de vue complémentaires : l’aspect fonctionnel, l’aspect technique et l’aspect de la fiabilité.

C’est pour cette raison que nous avons décidé de travailler avec trois méthodes qui nous permettent de les modéliser. Ces trois méthodes sont, respectivement : la méthode AF (Analyse Fonctionnelle), la méthode QFD (Quality Function Deployment) et la méthode AMDEC (Analyse des Modes de Défaillance de leurs Effets et de leur Criticité).

Dans la première partie de cet article, nous vous présenterons les principales caractéristiques de ces trois méthodes, étudiées sous des aspects justifiant leur intégration dans une démarche qualité, et dans la deuxième partie nous montrerons les liens entre méthodes et les différentes logiques d’enchaînement pouvant être adoptées par le concepteur selon le champ des contraintes de conception à manipuler.

3. Approche des méthodes dans une démarche qualité

3.1 Justification de l’élection de ces trois méthodes

Une première raison vient du fait que même si la liste de méthodes considérées dans la première phase du projet PIRAMID n’est pas exhaustive, ces trois méthodes (l’AF, le QFD et l’AMDEC) nous permettent de mettre en évidence le principe d’action de l’échange de données. Dans la deuxième phase de ce projet, d’autres méthodes seront incorporées pouvant s’intégrer dans une démarche qualité.

Un deuxième argument de l’élection, dans un premier temps, de ces trois méthodes est le fait que pour la réalisation d’un cahier de charges fonctionnel produit, les personnes concernées sont celles impliquées dans les démarches qualité telles que l’Analyse de la valeur, le QFD, l’ANAQ (Analyse de Qualité) et l’AMDEC.

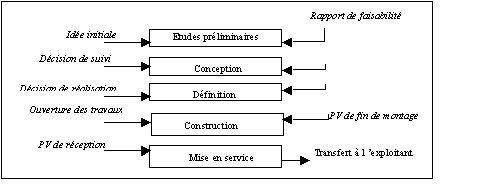

Un troisième motif est le fait qu’elles s’intègrent parfaitement dans l’étape de la conception. Nous pouvons voir cette complémentarité dans la décomposition en phases d’un projet, présentée par Jean Chevalier [Caz97]. Le principe consiste à prévoir dans un projet quatre ou cinq séquences d’enchaînement aux objectifs bien définis, marquées par un jalon de contrôle (figure 1). Nos méthodes se placent dans les deux premières étapes de ce cycle, c’est-à-dire, pour analyser le besoin (méthodes AF et QFD) et pour étudier la faisabilité (méthode AMDEC).

Figure 1 : Les grandes phases d’un projet

3.2 L’analyse fonctionnelle (AF)

L’Analyse Fonctionnelle est une démarche qui s’inscrit parfaitement dans une stratégie de Qualité Totale, parce qu’elle implique tous les secteurs de l‘entreprise, qu’ils soient fonctionnels ou opérationnels, et parce qu’elle se propose d’expliciter la satisfaction du besoin des clients, en nous permettant :

– d’identifier précisément en termes de fonctions, les besoins à satisfaire ou de services à rendre (analyse fonctionnelle du besoin)

– d’analyser de quelle manière une solution répond à ces besoins (analyse fonctionnelle technique)

Dans une action de Qualité Totale, l’analyse fonctionnelle du besoin agit principalement sur la relation client-fournisseur en définissant les besoins et les exigences à satisfaire.

La formalisation du besoin passe par un affranchissement au départ de toute solution technique. Il y a donc lieu de mettre en évidence les services à rendre en se référant à des données objectives qui se rapportent à l’utilisation du produit et non pas à sa conception qui elle sera déduite de cette analyse.

Les principes de la méthode, comme nous pouvons lire en [Cloa93] et [Tas98] sont la matérialisation du produit et la mise en évidence de ses composants fonctionnels.

Cette méthode permet de parvenir à une optimisation du produit permettant de satisfaire au mieux les contraintes d’utilisation. Elle considère le système d’un point de vue de sa finalité, prend en compte tous les facteurs concernant le système et son environnement et met en évidence la qualité d’un produit par l’expression de sa valeur pour l’utilisateur. Néanmoins cette méthode, comme toutes les autres, nécessite une modification de la manière de raisonner en conception quelque peu figée, quelquefois délicate à mettre en œuvre.

Son application se déroule en plusieurs étapes :

I. expression et description du besoin

II. définition des fonctions attendues, c’est-à-dire :

– recensement des éléments du milieu d’utilisation (EMU)

– identification des relations créées par le produit, entre plusieurs EMU ou bien, entre certains EMU

– expression de la finalité de ces relations par une phase contenant : le ou les EMU concernés par la relation, ou bien, par un verbe caractérisant l’action

III. établissement des blocs-diagrammes fonctionnels.

[Documentation Logiciel Need d’analyse fonctionnelle]

[Démonstration Need, analyse fonctionnelle et CdCF]

3.3 Le Quality Function Deployment (QFD)

La méthode QFD contribue à la satisfaction des clients en nous faisant part de leurs attentes, parce qu’elle associe tous les services de l’entreprise. Pour cette raison, le QFD s’inscrit pleinement dans une démarche globale de réduction des coûts et délais propre à une action Qualité Totale.

Le QFD sera mené surtout en phase amont d’un nouveau projet, à un stade où le large éventail de choix est encore possible. La démarche consiste à traduire la voix du client dans le langage des ingénieurs de développement. Les principaux éléments à prendre en compte dans ce cadre sont alors : les critères de valeur du produit, les enquêtes marketing, les matrices relationnelles et la sélection des paramètres critiques.

D’après les travaux de [Boc97], [Lef98], [Lin98], et [Mal93], cette méthode permet de répondre à trois questions : » Quelles sont les attentes clients à considérer en priorité pour assurer la réussite commerciale du produit ? « , » Quelles sont les réponses techniques à privilégier ? » et » Quelles sont les difficultés potentielles du cycle de développement de produit ? « . La réponse à ces questions est apportée par une équipe projet formée de personnes complémentaires réunies autour de la problématique à solutionner.

La méthode QFD (Quality Function Deployment) permet de cibler les justes paramètres nécessaires pour satisfaire le client, travailler sur la qualité perçue et découvrir tôt dans le cycle de déroulement du projet les points sensibles pour lesquels des mesures préventives pourront et vraisemblablement devront être prises.

Comme son nom l’indique, la méthode s’appuie sur un déploiement de matrices. La méthode QFD ne peut pas être déroulée sans définir préalablement les objectifs, qui sont différents selon le contexte et le résultat attendu : développement du produit et mise en œuvre du service, une réponse fiable à un appel d’offres, analyse de satisfaction, mise en place d’une nouvelle organisation,…

Quant aux principes de mise en œuvre de la première phase du QFD, nous dirons qu’ils consistent à élaborer puis à déployer dans toute l’entreprise des matrices QUOI-COMMENT qui permettent à la fois :

I. de définir les spécifications d’un produit (les COMMENT) à partir des attentes de ses clients (les QUOI)

II. de comparer le produit avec ses produits concurrents

III. de faire apparaître la solution optimale à mettre en place par l’entreprise.

3.4 L’analyse de Modes de Défaillance de leurs Effets et de leur Criticité (AMDEC)

L’AMDEC utilise les caractéristiques d’un produit permettant d’instaurer un dialogue entre plusieurs entités de l’entreprise comme le bureau d’études, les services de design, les personnels chargés de la réalisation, de l’industrialisation, de la commercialisation, de la maintenance, du service après-vente,… en prenant en compte plus précisément le triptyque produit-procédé-processus. Des nombreux auteurs ont écrit sur cette méthode et nous soulignons les travaux de [Caz98] et [Lyo96] qui nous montrent que l’analyse des modes de défaillance de leurs effets et de leur criticité (AMDEC) doit donc permettre au groupe d’anticiper d’éventuels aléas. Cette réflexion conduira naturellement aux solutions techniques ou organisationnelles destinées à faire disparaître ou tolérer les modes de dysfonctionnement potentiels.

L’AMDEC constitue donc un système extrêmement puissant d’aide à la conception des systèmes créés et déjà en exploitation afin de vérifier certains aspects comportementaux.

L’AMDEC permet de déterminer les points faibles d’un système et d’y apporter des remèdes, de préciser les moyens de se prémunir contre certaines défaillances, de faire dialoguer les personnes concernées par un projet, mieux connaître le système, et principalement d’étudier les conséquences de défaillance vis-à-vis des composantes majeures de la sûreté de fonctionnement : fiabilité, disponibilité, sécurité, maintenabilité,…

Les AMDEC doivent être remises à jour périodiquement. Leur contrôle systématique doit avoir pour but :

I. de s’assurer qu’elles ont été rédigées dans un esprit participatif et non pas pour satisfaire les visées d’un petit groupe de personnes

II. de garantir que les informations transitent entre les différents niveaux

III. d’analyser les raisons pour lesquelles une action qui a été recommandée n’est pas prise en compte

[Documentation Logiciel AMDEC Produit / Process]

[Prochaine démonstration logiciel AMDEC Produit Process ]

4. Interopérativité et conception intégrée

La différente nature des méthodes présentées précédemment ne permet pas une comparaison directe. Cela n’aurait pas de sens, car les buts recherchés dans chaque méthode sont très différents. Pour cette raison, l’utilité de ces trois méthodes est dans son intégration dans des démarches plus globales de conception ou d’analyse des problèmes de qualité.

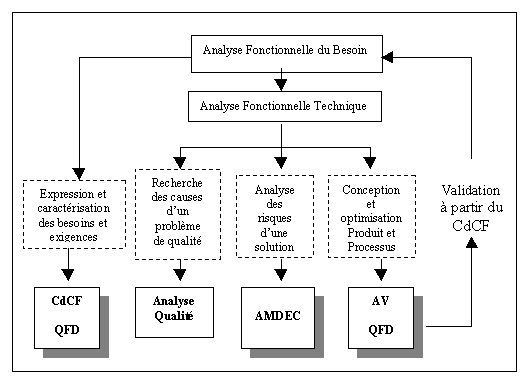

Une possible démarche qualité dans laquelle ces trois méthodes sont intégrées est celle inspirée dans les travaux de [Ren95] et représentée dans la figure. 2

Figure 2 : Intégration de l’AF, le QFD et l’AMDEC dans une démarche qualité

Avec trois points de vue différents, ces trois méthodes de conception peuvent s’appeler complémentaires, parce que si les objectifs sont très différents, nous pouvons les appliquer avec un intérêt commun, qui est celui d’améliorer la conception en diminuant les temps s’écoulant entre l’idée d’un produit et sa réalisation physique.

Dans cette partie, nous allons établir la relation entre les finalités de différentes méthodes, avec un objectif commun, améliorer la conception.

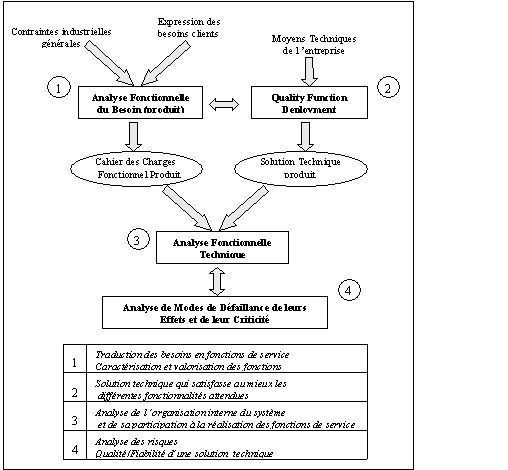

Pendant l’étape de la conception et, une fois que l’idée du produit à concevoir est définie, il faut justifier que notre futur produit s’adapte vraiment aux attentes clients. Dans cette finalité, l’expression des besoins des clients est traduite en paramètres exploitables par le concepteur, formalisée dans des documents tels que le Cahier de charges Fonctionnel Produit (CdCF produit), qui doit contenir les fonctions de services attendues du produit ainsi que les critères de valeur associés.

Cette transformation de données d’entrée (sous forme des « besoins clients ») est réalisée à l’aide de l’Analyse Fonctionnelle du Besoin, qui garantit l’adéquation entre le Cahier de Charges Fonctionnel Produit et les attentes client.

Les différentes contraintes de conception ainsi que les contraintes industrielles générales sont inclues dans l’Analyse Fonctionnelle du Besoin.

L’étape suivante commence avec le Cahier des Charges de Conception, car à partir de ce document, le concepteur établit une ou plusieurs solutions techniques.

Pour comparer ces différentes solutions techniques que l’entreprise est susceptible de mettre en place, le concepteur peut employer la méthode du QFD.

Cette méthode lui permettra de garantir que la solution technique choisie emploie, de la meilleure façon possible, les différentes ressources techniques existantes dans l’entreprise.

Une fois le choix de la, ou des solution(s) technique(s) effectué, nous pouvons valider l’adéquation de celle-ci au Cahier des Charges Fonctionnel préalablement établi.

Cette vérification est effectuée à l’aide de la méthode AMDEC Produit, qui nécessite à la base une Analyse Fonctionnelle Technique du produit.

La figure 3, ci-dessous, nous montre une représentation schématique résumant cette démarche.

Figure 3 : Relation entre les méthodes de conception

D’autres liens entre méthodes, ont été présentés dans des travaux précédents [Mar_99], et nous invitons le lecteur à les consulter.

Nous pouvons continuer dans l’étude, et approfondir le rapport entre ces méthodes pour améliorer l’analyse de processus.

Pour ce faire, une fois choisie la solution technique (produit), elle représente pour les industriels une donnée d’entrée, au même titre que les contraintes industrielles détaillées (cadence, coût, niveau de qualité, de stocks, …).

L’analyse fonctionnelle du besoin Processus permet de traduire ces données d’entrée en Cahier des Charges Fonctionnel du Processus.

L’analyse Fonctionnelle du Besoin processus, garantit ainsi l’adéquation de ces derniers avec les données d’entrée. La vérification de l’adéquation de, ou des solution(s) technique(s) au CdCF Processus, est réalisée à l’aide des AMDEC Processus et moyen.

5.Conclusion sur la conception intégrée

L’idée d’une approche de conception intégrée dans l’utilisation des méthodes de conception présente un avantage, car aucune méthode n’est réellement complète pour couvrir les différentes phases, depuis l’analyse des besoins jusqu’à la fabrication du produit. Cette idée, associée à la mise en place de procédures adaptées de conception et d’industrialisation de produits pour profiter des savoir-faire de l’entreprise, est l’élément innovateur du projet PIRAMID.

De plus, comme nous l’avons montré dans cet article, les chemins conduisant à la définition d’un cahier des charges de conception sont complexes et mettent en jeu des mécanismes de relation qui sont difficiles à décrypter. La suite de ce travail devra consister à mettre tout d’abord en évidence une typologie de projets à partir de l’observation de plusieurs combinaisons possibles dans l’ordre d’enchaînement des méthodes. La liste des méthodes utilisables en conception intégrée sera dressée

Résultats de ces travaux sur la conception intégrée

Ces travaux sur les méthodes permettant la conception intégrée ont donné lieu à des projets de recherche informatique, qui sont à l’origine des logiciels Knowllence Robust Engineering Suite (ex Suite TDC) notamment: les référentiels et bonnes pratiques en matière de conception intégrée sont ainsi supportées efficacement par un système d’information solide, cohérent et communiquant.

Bibliographie

[Boc97] Bocquet J.-C., Duffau B..- La gestion du changement : de la gestion de production à la gestion de conception. L’art du management. 1997, pp. 626-631, V. Mondiale[Caz97] Cazaubon Ch., Gramacia G. Management de projet technique (Méthodes et outils). Editorial Ellipses 1997[Cloa93] Cloarec J.-C..- Analyse fonctionnelle ou la préparation de l’AMDEC. Maintenance & Entreprise, 1993. Vol.466, pp. 20-22[Djea98] Djeapragache, Aumont V., Laville A., Beaujon T..- Une plate-forme destinée à concevoir pour bien fabriquer et capitaliser le savoir-faire. Consortium PIRAMID. MICAD-1998

Colloque International Conception Intégrée . Tanger (Maroc) (25-26 Novembre 1999)

© 1999 ADEPA. Tous droits réservés