Le P-Diagram ou Parameter Diagram est un outil graphique, déployé en amont d’un projet en complément de l’analyse fonctionnelle du produit.

Le P-Diagram a fait son apparition dans la 4ème édition de l’AIAG (Automotive Industrie Action Group). En 2020, l’édition harmonisée du manuel AMDEC AIAG VDA reprend cet outil et propose également une variante à déployer pour compléter l’analyse fonctionnelle du process. Cet article s’intéresse avant tout à la démarche originelle relative à la conception de produit.

Pourquoi le P-Diagram est-il important ?

Le diagramme de paramètres permet de remettre en cause l’idée préconçue qu’une fonction idéale convertit 100% des données d’entrée en données de sortie.

En réalité, rien ne se passe comme ça. Aucun système n’est efficient à 100%. D’autres phénomènes physiques entrent en jeu et vont dégrader la réalisation de la fonction. Il en résulte des phénomènes parasites que la conception devra aussi prendre en compte.

Le P-Diagram combine deux analyses qui sont habituellement faites de façon séquentielle : l’analyse fonctionnelle et l’analyse dysfonctionnelle.

Il est tout à fait adapté à la préparation d’une AMDEC Produit (Design FMEA) et peut se substituer à une analyse préliminaire des risques, quelque soit votre domaine d’activité (mécanique, mécatronique, électronique).

Comment utiliser le P-Diagram ?

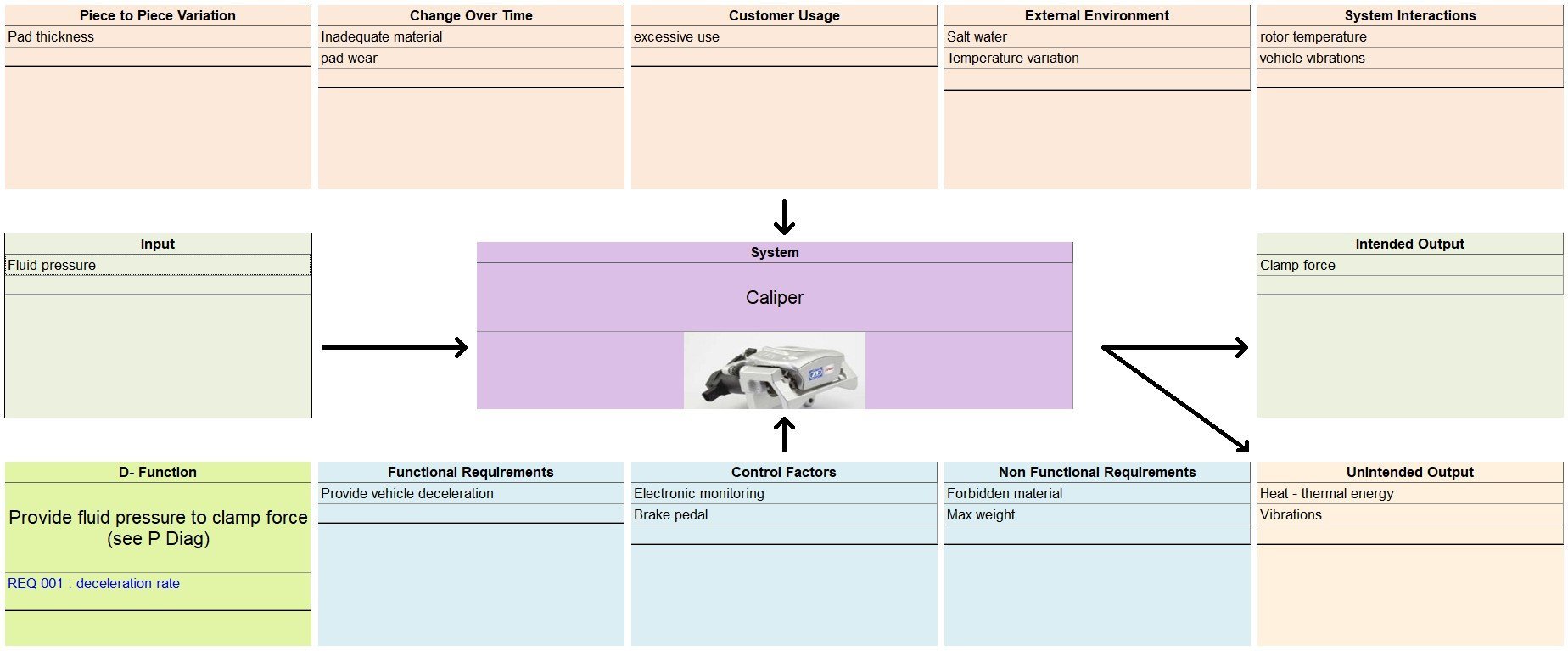

La première étape consiste à caractériser le comportement idéal du système fonctionnel :

- Le niveau des exigences attendues (performance, critère, nivaux)

- Les entrées (qui décrivent les sources nécessaires)

- Les sorties intentionnelles, celles qui sont directement attendues.

L’investigation va ensuite se prolonger par l’analyse des sorties involontaires, c’est-à-dire, des phénomènes physiques qui ne sont pas désirés mais que nous devons prendre en compte. Pour un moteur thermique ou électrique, c’est par exemple un échauffement du système ou la création de modes vibratoires.

Enfin l’identification des facteurs de bruits sont des sources de variation non souhaitées de la fonction. Ces facteurs de bruit peuvent être catégorisés par :

- Variation pièce à pièce.

- Changement au cours du temps.

- Utilisation par le client.

- Environnement externe.

- Interaction des systèmes.

Les facteurs de contrôle sont des paramètres dynamiques sur lesquels il est possible d’agir pour rendre le système moins sensible aux bruits. Ils peuvent être actionnés directement par l’utilisateur ou par un système connexe pour adapter proportionnellement la réponse du système.

Voici un exemple de P-Diagram complet réalisé sur un étrier de frein. Il a été formalisé au sein de notre outil FMEA de Robust Engineering Suite.