Article de M. Thierry BEAUJON, directeur de Knowllence, positionnant les méthodes AMDEC, HACCP, risques sur les dispositifs médicaux et l’apport des logiciels spécialisés pour pérenniser leur utilisation. (2003)

Préambule à la Sécurité du patient

La notion de risques dans la santé est bien entendue d’abord associée aux risques sur les interventions médicales donc à la notion de sécurité du patient. Mais au-delà il faut également considérer les risques sur les équipements (bloc opératoire, groupe électrogène, …), sur les dispositifs médicaux (seringues, implants, …), sur l’alimentation, le fonctionnement avec les partenaires externes mais encore le nettoyage des sols et des surfaces. En effet, l’agent qui nettoie une tâche de sang sur une table d’opération après une intervention chirurgicale, doit aussi être intégré dans la chaîne sécuritaire pour l’objectif final de la maîtrise des risques au niveau du patient. La prévention des risques pour le patient est une tâche qui concerne tous les acteurs de la Santé. Elle repose en grande partie sur la diffusion de l’information, la mise en œuvre de méthodologies adaptées et d’outils facilitant leur pérennisation.

Les différentes méthodes d’analyse de risque

La mise en place de méthodes d’analyse de risques est une source de progrès qui s’inscrit parfaitement dans les démarches d’amélioration continue du management de la Qualité.

Une donnée d’entrée commune : le groupe de travail pluridisciplinaire est la base de toute démarche d’analyse de risque. Quelle que soit la méthode retenue et le type de risques analysés, cela doit se faire en groupe de travail au moins dans une première phase d’initialisation.

Différentes méthodes d’analyse de risques : selon le type de risques à maîtriser, on pourra employer diverses méthodes comme l’AMDEC / FMEA (Analyse des Modes de Défaillances de leurs Effets et Criticité), l’HACCP (Analyse des Dangers, Points Critiques pour leur Maîtrise), l’arbre des causes, l’analyse de risques sur les dispositifs médicaux, …

Les dangers à considérer peuvent être d’origine matérielle, humaine, chimique, microbiologique, …

Les clés de la réussite de l’application des méthodes :

- la volonté de la Direction clairement affichée et formalisée,

- l’équipe pluridisciplinaire,

- l’animateur expérimenté sur la méthode et sur les techniques d’animation de groupe,

- l’application du plan de travail de la méthode retenue,

- l’attribution suffisante des ressources (essentiellement du temps),

- la facilitation de l’animation et de la gestion de l’équipe avec des outils informatiques adaptés.

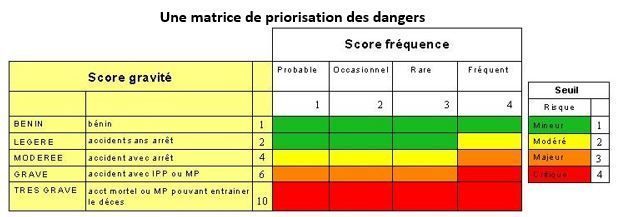

La base des démarches d’analyse de risque : Il s’agit d’abord d’identifier le ou les danger(s) propre(s) à une personne, à un produit ou à un service, puis des les évaluer selon différents critères (gravité, fréquence, …) pour mettre en place des plans d’actions préventives ou correctives sur les points les plus critiques.

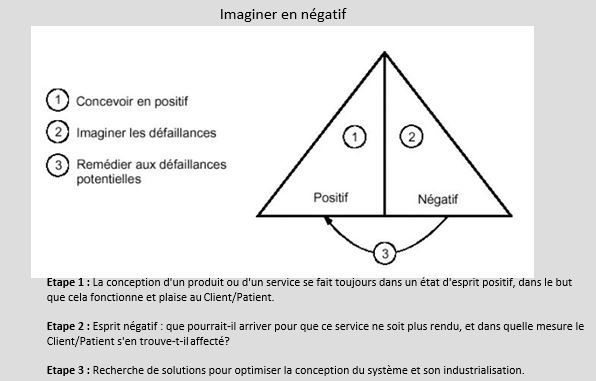

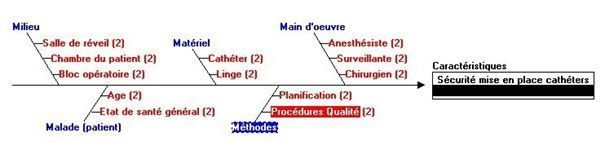

Graphe d’ISHIKAWA ou Méthode « 5M » :

Quelle que soit la méthode utilisée après avoir identifié les dangers ou défauts potentiels il faudra en rechercher les causes possibles. Pour cela, il est conseillé d’utiliser le graphe d’ISHIKAWA (ou diagramme en arête de poisson) qui permet de prendre en compte :

- la Matière (le patient, le matériel)

- la Main-d’œuvre (le personnel de Santé)

- le Milieu (les locaux, l’environnement)

- le Matériel (lit, table d’opération, matériel d’opération, …)

- les Méthodes (normes, réglementation, les audits, le manuel qualité, …)

On peut aussi ajouter un 6ème « M » à l’analyse avec le Management.

AMDEC

AMDEC : Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité ou, en anglais, FMECA/FMEA : Failure Mode Effects and Criticality Analysis.

C’est une technique d’analyse prévisionnelle permettant d’estimer les risques d’apparition des défaillances et de leurs conséquences. Chaque défaillance est caractérisée par sa probabilité d’apparition, sa probabilité de non-détection et sa gravité perçue par « le client/patient ». Un ordre de priorité est ensuite défini à partir d’un indice de criticité « IPR » (ou coefficient de criticité C) pour engager si nécessaire des actions préventives ou correctives. Cette criticité est le produit de la Gravité, l’occurrence et la Non-Détection (C=G*O*D).

L’AMDEC est utilisée pour détecter les défaillances pouvant apparaître sur un produit ou un process. Elle permet de prendre ensuite des mesures pour y remédier, ceci dès sa phase de conception. C’est un moyen de s’assurer aussi bien du niveau de fiabilité que de la sécurité d’un produit ou du processus.

Une phase amont d’Analyse Fonctionnelle conditionne l’ensemble de l’analyse de risques.

Cette méthode sera principalement employée sur les équipements critiques telles que les groupes électrogènes, les bâtiments (accès en particulier), les blocs opératoires, …

Démarche AMDEC :

- On décompose l’étude en terme de fonctions du produit (provenant idéalement d’une analyse fonctionnelle), éléments qui constituent le produit, composants d’une machine.

- Après avoir réalisé cette décomposition, on recherche les modes de défaillances, leurs effets et leurs causes.

- Un mode de défaillances peut avoir plusieurs effets et un effet peut avoir plusieurs causes.

- Suite à cette étape, on évalue la gravité / sévérité de l’effet, la fréquence / occurrence d’apparition du mode de défaillance et/ou de la cause.

- Puis on évalue la validation en fonction du résultat de la fréquence et de l’état de validation.

- A la suite de ces trois critères (gravité/sévérité, fréquence, détection), on aboutit à la criticité C / IPR et à une priorisation des éléments. On fait alors en sorte d’engager des actions pour empêcher que les éléments dont la criticité est forte ne réapparaissent.

- Une fois l’action validée et soldée, une nouvelle cotation est effectuée à l’aide des cotations primées pour valider la non- apparition des causes.

HACCP

La méthode HACCP (Hazard Analysis Critical Control Point) est née aux Etats-Unis dans le cadre des programmes spatiaux vers la fin des années soixante pour la conception et la production de l’alimentation des astronautes.

La méthode est actuellement recommandée par le Codex Alimentarius comme le meilleur outil pour la maîtrise de la sécurité alimentaire.

HACCP est une démarche spécifique à chaque établissement et doit évoluer en fonction des situations rencontrées. Elle s’appliquera bien entendu à toute la chaîne alimentaire (Cuisine, frigo, service en chambre, …) mais aussi à tous les processus : nettoyage, opération au bloc opératoire, …

C’est la méthode d’analyse de risques la plus utilisée dans le secteur de la Santé.

Démarche HACCP :

- Construire un diagramme du processus

- Pour chaque étape de ce processus, identifier les dangers (par exemple si on considère le risque bactériologique, les dangers possibles sont la contamination, la multiplication et la survie)

- Analyser les causes (Diagramme « 5M »)

- Evaluer leur probabilité d’apparition et identifier des mesures préventives

- Identifier les points critiques (CCP : Control Check Point). C’est le concept clé de la démarche HACCP. Un CCP est toute activité ou tout facteur opérationnel qui peut et doit être maîtrisé pour prévenir un ou plusieurs dangers identifiés. Il existe 2 types de CCP :

– CCP1 : étapes sur lesquelles une action permet de prévenir ou supprimer totalement le danger

– CCP2 : étapes sur lesquelles une action permet de réduire ou diminuer le danger

Un arbre de décision permet d’identifier les étapes qui sont ou pas des CCP - Etablir les limites critiques à respecter pour s’assurer que chaque CCP est maîtrisé

- Etablir un système de surveillance des CCP

- Etablir des actions correctives

- Etablir la documentation associée (mesures préventives et enregistrements)

Gestion des risques sur les Dispositifs médicaux

La norme internationale EN ISO 14971 : dispositifs médicaux – application de la gestion des risques sur les dispositifs médicaux spécifie une procédure pour permettre au fabricant d’identifier les phénomènes dangereux associés aux dispositifs médicaux et à leurs accessoires, y compris les dispositifs médicaux de diagnostic in vitro, d’estimer et d’évaluer les risques, de maîtriser ces risques et de surveiller l’efficacité de cette maîtrise. Les exigences de cette norme internationale sont applicables à tous les stades du cycle de vie d’un dispositif médical. Cette norme définit un questionnaire préliminaire puis une liste de dangers par catégorie (Energies, biologique, environnement, utilisation du dispositif, vieillissement, …).

En France, le SNITEM a rédigé un guide d’application de cette norme qui permet (avec une approche matricielle Fréquence / Gravité) de classifier quatre niveaux de risque :

– intolérable,

– indésirable, mais tolérable

– tolérable

– négligeable

Santé et Sécurité des personnes

Cette approche des risques est issue d’une directive cadre N°89/391/CEE du 12 juin 1989, qui définit les principes fondamentaux de la protection des travailleurs. Cela s’applique donc principalement au personnel de Santé et donc, comme vu en préambule, à la sécurité du patient in fine. Les démarches proposées s’appuient soit sur les approches de type AMDEC, soit matricielle en introduisant en plus les notions de mesures de prévention (formation, signalisation, collective, individuelle), de temps d’exposition, de nombre de personnes exposées, de facteurs aggravants, … . Les plans de prévention associés prennent en compte les accidents constatés.

Ce type d’analyse conduit au document unique d’évaluation des risques professionnels obligatoire dans toute entreprise.

L’apport des logiciels dans la mise en place et la pérennisation des méthodologies

La difficulté majeure rencontrée par les établissements qui ont mis en place l’une ou l’autre de ces démarches d’analyse de risques est leur pérennisation. Le fait d’être associé à une démarche de groupe de travail rend l’application de la méthode fastidieuse. Pour lever ces problèmes, une nouvelle génération de logiciels d’analyse de risques a vu le jour depuis 2 ans.

Les fonctionnalités attendues résident bien entendu dans la gestion de base :

- la qualité des documents fournis et mis à jour automatiquement,

- la facilité de gestion des actions après la réunion,

- la rigueur de la démarche d’analyse de risques lors de la mise en place mais aussi dans le suivi de l’étude.

Mais outre ces fonctionnalités, les nouvelles générations de logiciels permettent :

- de gérer les évolutions de toutes les données de l’analyse (traçabilité) afin de pouvoir justifier facilement aux instances, sans perte de temps, des améliorations effectuées tout au long de l’année.

- de capitaliser les informations d’une étude à l’autre par des systèmes de génériques cumulatifs très pragmatiques,

- d’être paramétré (« customizé ») pour s’adapter complètement au contexte de chacun.

Les logiciels, s’ils permettent de réellement motiver les personnels et pérenniser les méthodes, ne remplacent pas l’implication de la Direction, la formation du personnel et l’analyse des risques à réaliser au sein de chaque établissement.