Une opportunité pour l’automobile & les systèmes complexes

Depuis de nombreuses années, c’est la méthode AMDEC selon AIAG 4th qui était en vigueur dans de nombreuses industries.

Le 3 juin 2019, les organisations américaine (AIAG) et allemande (VDA) ont publié officiellement le nouveau référentiel harmonisé AIAG-VDA pour le déploiement des AMDEC. L’objectif de cette harmonisation des méthodes AMDEC est de faciliter le travail de leurs sous-traitants et aider à la maîtrise du Coût d’Obtention de la Qualité (COQ)

Ce nouveau manuel AMDEC AIAG VDA ouvre de nouvelles opportunités pour l’automobile et les systèmes complexes. Il fait évoluer la méthode AMDEC historique et donc les bonnes pratiques à mettre en œuvre.

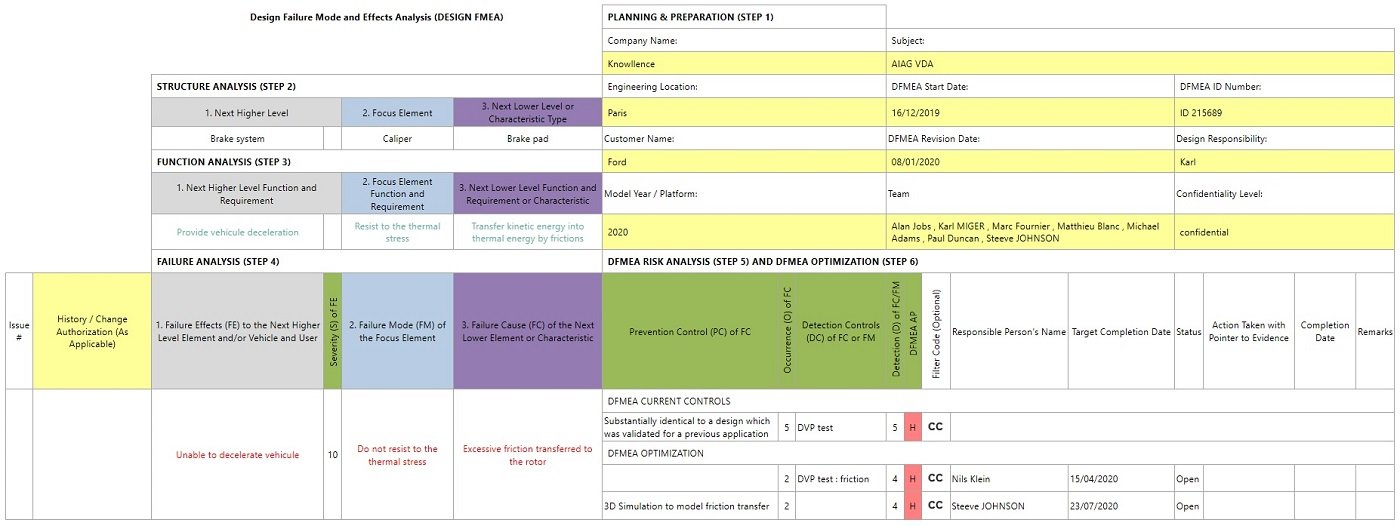

A quoi ressemble la méthode AMDEC AIAG VDA ?

La méthode AMDEC est l’Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité. L’utiliser permet de s’assurer que tous les problèmes potentiels ont été pris en compte et gérés par des actions sur le produit (AMDEC Produit – Design FMEA) et/ou le process de fabrication (AMDEC Process – Process FMEA). C’est un des outils pour assurer la qualité en conception et en production.

La méthode AMDEC AIAG VDA se décompose en 7 étapes :

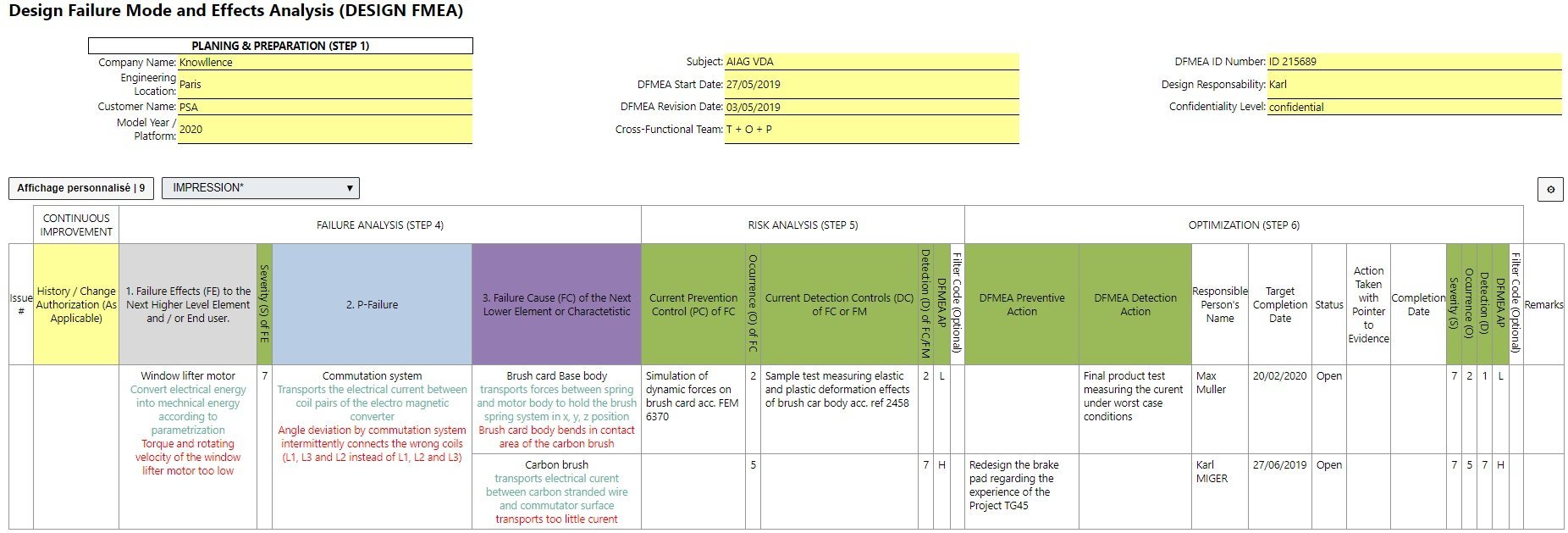

Étape 1 : Planification et préparation du projet

L’objectif de la première étape est de préparer la réalisation des AMDEC pour le système étudié. Cette étape doit permettre notamment de :

- identifier le projet : mise à jour des en-têtes des rapports

- répondre aux 5T : InTent, Timing, Team, Tasks, Tools

- définir le périmètre et les limites de l’analyse AMDEC

- prioriser les fonctions, systèmes ou les opérations process.

En partenariat avec EURO-SYMBIOSE, nous avons développé une interface dédiée à « Comment prioriser les AMDEC« .

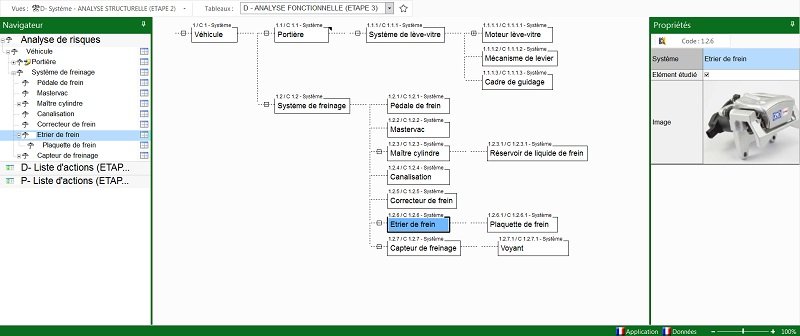

Étape 2 : Analyse structurelle

L’objectif de l’étape 2 est de décomposer l’arborescence des éléments structurels en système, sous-systèmes et composants. Cette étape permet notamment de :

- Décomposer la nomenclature produit. L’analyse structurelle peut être réalisée par l’outil arborescent ou par le bloc / boundary diagram (voir l’article)

- Décomposer l’arborescence process

- Identifier le (ou les) éléments étudié(s)

- Réaliser les liens Produit Process

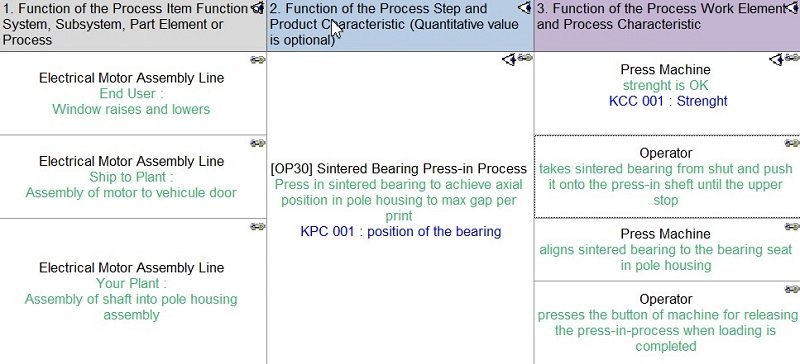

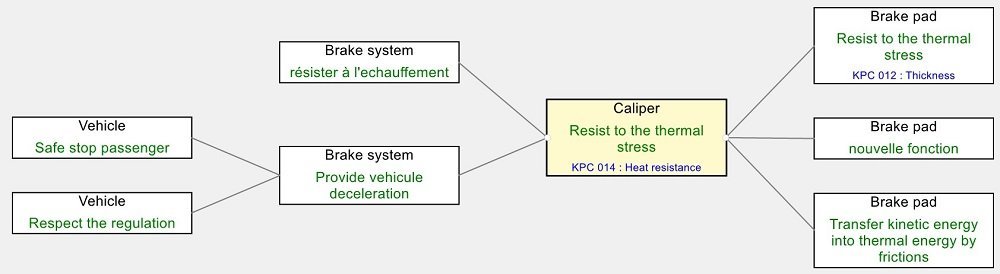

Étape 3 : Analyse fonctionnelle

L’objectif de l’étape 3 est d’identifier les fonctions réalisées par les éléments structurels. Cette étape permet notamment de :

-

- identifier et définir les fonctions : prise en compte des fonctions de service (démarche d’analyse fonctionnelle du besoin avec le logiciel NEED).

Voir l’article de blog : Les différences entre les différents types d’Analyses Fonctionnelles… - intégrer l’analyse fonctionnelle du Process

- écrire l’arborescence ou le réseau de fonctions via un diagramme de liens des fonctions

- associer les exigences ou caractéristiques aux fonctions

- définir les liens fonctionnels au travers d’un réseau et de démontrer ainsi la couverture des exigences du client.

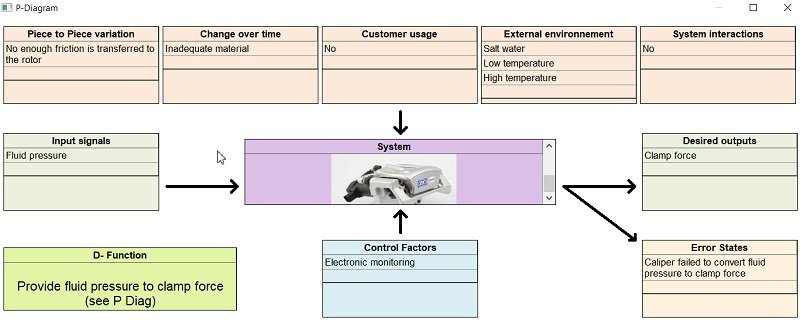

Le mode brainstorming offre la possibilité d’ouvrir un P-Diagram (Parameter Diagram) sur chaque fonction

Voir l’article de blog : P-Diagram : diagramme de Paramètres - identifier et définir les fonctions : prise en compte des fonctions de service (démarche d’analyse fonctionnelle du besoin avec le logiciel NEED).

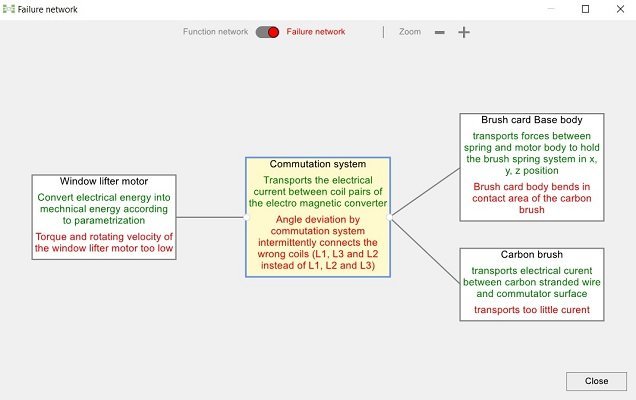

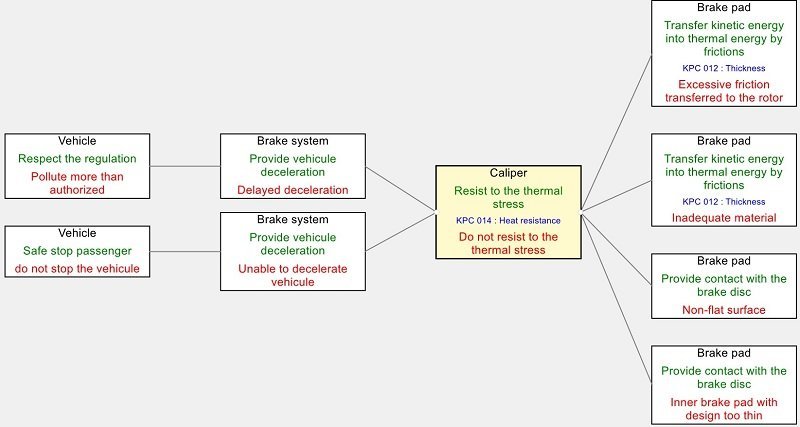

Étape 4 : Analyse des défaillances

L’objectif de cette étape 4 de FMEA AIAG VDA est de décrire tous les risques potentiels en prenant en compte :

- Une décomposition des défaillances par déductions de l’analyse fonctionnelle.

- Une cohérence des défaillances depuis les caractéristiques de chaque composant jusqu’à leurs effets sur le système amont. Cette cohérence est assurée par le réseau des défaillances.

- Connexions entre l’AMDEC Produit et l’AMDEC Process

- La cohérence des sévérités tout au long de l’analyse.

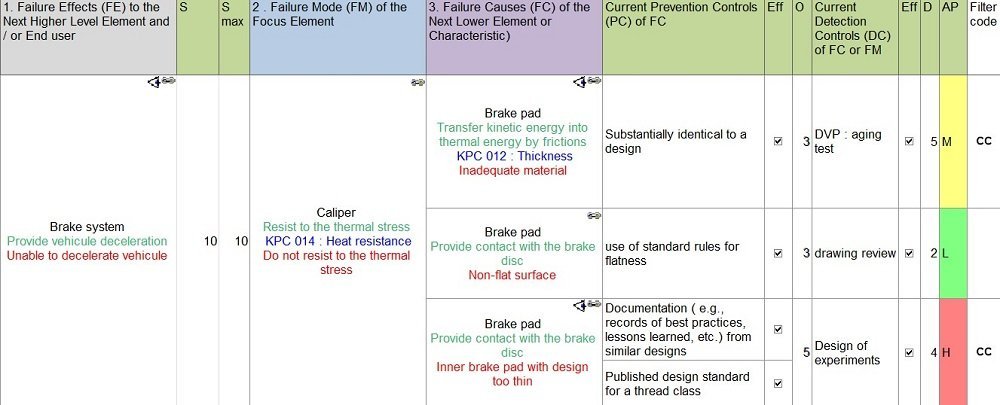

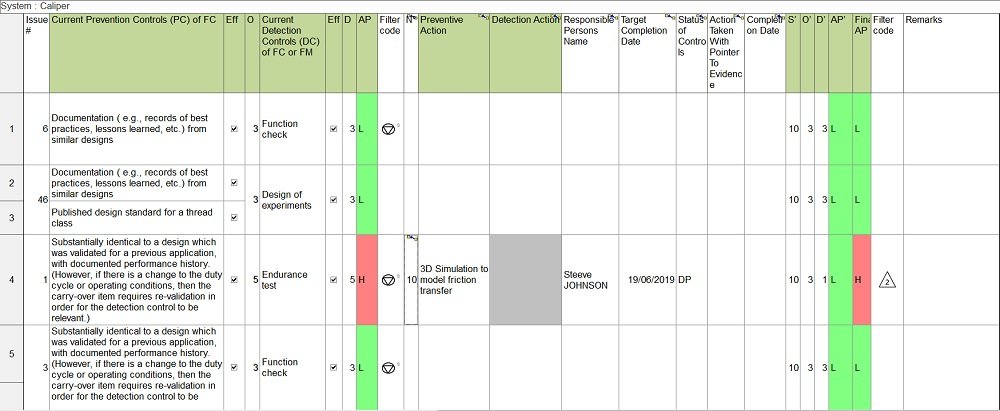

Étape 5 : Analyse des risques

L’objectif de l’étape 5 de l’AMDEC AIAG VDA est de vérifier les dispositions de prévention et de détection existantes, de coter la gravité, l’occurrence et la détection. Cette étape permet notamment de :

- Identifier les dispositions existantes de prévention et de détection

- Affecter les notes de sévérité, d’occurrence et de détection.

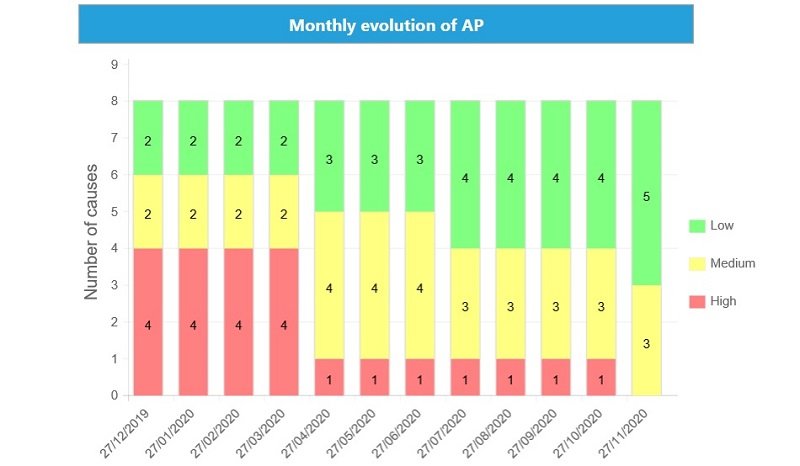

- Evaluer l’indice AP (Actions Prioritaires)

Étape 6 : Optimisation

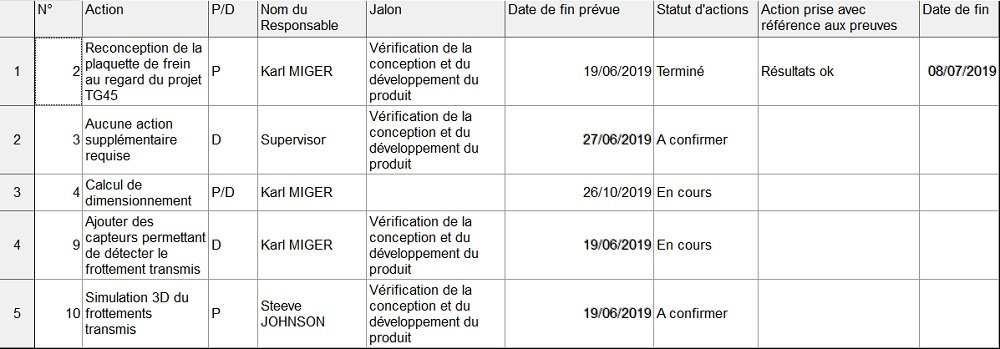

L’objectif de l’étape 6 est de déterminer et planifier des actions qui permettront de réduire le risque, soit en diminuant la fréquence d’apparition de la cause, soit en améliorant la capacité de détection de la cause et/ou du mode de défaillance. Cette étape permet notamment de :

- planifier des actions de réduction du risque en cours

- assigner un responsable d’action chargé d’assurer la réalisation de l’action

- assigner un délai de réalisation de l’action

- définir les valeurs prévisionnelles d’occurrence et de détection.

Étape 7 : Documentation des résultats

Cette étape permet notamment d’éditer automatiquement les rapports selon les formats proposés par la norme :

- Communiquer sur l’état des actions et des risques en cours

- Communiquer sur les actions prises et leurs efficacités

- Communiquer les résultats et les conclusions de l’analyse AMDEC

AMDEC AIAG VDA : les ambitions

L’objectif est d’obtenir une série commune d’exigences et d’attentes en terme d’AMDEC afin de permettre aux sous-traitants d’avoir un seul process AMDEC et d’y associer les méthodes et outils pour produire des études AMDEC robustes, précises et complètes, qui répondent aux besoins et attentes de chacun de leurs clients. Les ambitions de ce nouveau manuel sont notamment :

- de converger sur un référentiel unique et de le simplifier : les recommandations sont les mêmes des 2 côtés de l’Atlantique même si les règles spécifiques des clients (C.S.R. Customer Specific Requirements) prévalent toujours : par exemple Reverse FMEA pour Renault et PSA.

- de mieux définir les règles d’évaluation du risque et d’aide à la décision. Les grilles de cotation sont revues avec de nouveaux critères et une personnalisation est maintenant possible. L’IPR (indice de priorisation des risques) disparaît au profit de l’AP (Action Priority)

- d’intégrer une dimension système et la prise en compte des spécificités de l’électronique embarquée. Un nouveau chapitre est entièrement dédié à ce troisième type d’AMDEC. Il s’agit de compléter l’AMDEC Design par une AMDEC MSR (Monitoring and System Response).

Quels sont les impacts AMDEC AIAG VDA pour nos clients ?

Notre logiciel FMEA intègre déjà les nouvelles recommandations dans le cadre d’un nouveau paramétrage en complément de la version habituelle de nos logiciels (AIAG 4th). Toutes les nouveautés sont disponibles depuis juillet 2019 pour les AMDEC Design et pour les AMDEC Process, et actualisées avec les modifications de fin 2019. L’AMDEC MSR sera disponible ultérieurement…

Notre offre logicielle intègre une version Française, Anglaise et Allemande dès son lancement.

Pour en savoir plus

Pour mettre en œuvre ce référentiel, il vous sera nécessaire de remettre à niveau les compétences des équipes et les paramétrages du logiciel.

Knowllence vous propose une solution globale avec notamment :

- un audit de situation.

- la formation à la méthodologie et au nouveau paramétrage FMEA AIAG VDA.

- la transformation et la mise en conformité des études AMDEC concernées, sachant que les seules études AMDEC concernées sont celles liées aux nouveaux projets et les génériques.

Si vous êtes déjà client du logiciel et que vous ne souhaitez pas mettre en œuvre ce référentiel harmonisé, vos anciens paramétrages (AIAG 4th ou personnalisé) resteront bien sûr maintenus par Knowllence.

Où trouver les standards de ce cette méthode AMDEC AIAG VDA ?

Les versions de ce manuel sont disponibles sur les liens suivants:

- en français : https://www.euro-symbiose.fr/Le-guide-AMDEC-AIAG-VDA-est-disponible-en-Francais.html

- en anglais : https://www.aiag.org/store/quality/publications

- en allemand : https://www.vda-qmc.de/en/publications/yellow-prints

Les publications dans les autres langues sont annoncées progressivement.